Cabezales para cada requerimiento.

La amplia variedad de cosechadoras CLAAS le ofrece para cada aplicación la máquina adecuada. Pero el proceso de cosecha empieza en el cabezal y solo con el aparato correcto es posible trabajar con su máquina de forma efectiva y con gran rentabilidad .

Los clásicos de CLAAS.

- CERIO: El mecanismo de corte estándar para una gran fuerza de impacto en cereal

- VARIO: El especialista para cereal y colza con mesa variable del mecanismo de corte

- MAXFLEX: El cabezal flexible para la cosecha sin pérdidas de frutos cercanos al suelo

- CONVIO: El mecanismo de corte de cintas para todos los frutos y cultivos cercanos al suelo

- CORIO: Los acreditados cabezales de ordeño de maíz para la cosecha de maíz en grano y Corn-Cob-Mix

- Mecanismos de corte plegables: La solución compacta para regiones con parcelas pequeñas

Los mecanismos de corte de cintas. CONVIO FLEX / CONVIO.

Productividad sin límites.

Los mecanismos de corte de cintas se utilizan siempre que los cultivos de tallo bajo con los frutos a poca distancia del suelo, o con condiciones de cosecha difíciles (cereal tumbado, malas hierbas), exijan un corte muy bajo.

CONVIO FLEX con barra de corte flexible ha sido desarrollado para su uso universal en todos los cultivos como p. ej. cereal, colza, soja, guisantes, hierba y muchos más. ?CONVIO (con barra de corte fija) es especialmente adecuado para cereal y colza.

Mecanismos de corte de cintas para un mayor rendimiento.

El flujo continuo en el mecanismo de corte abastece la cosechadora de forma homogénea con una gran cantidad de material de cosecha.

El operario dispone para los mecanismos de corte CONVIO de sistemas de asistencia controlables desde la cabina como el reglaje automático de la fuerza de tiro del molinete, AUTOMATIC BELT SPEED y AUTO FLEX, que se encargan de un ajuste óptimo del mecanismo de corte.

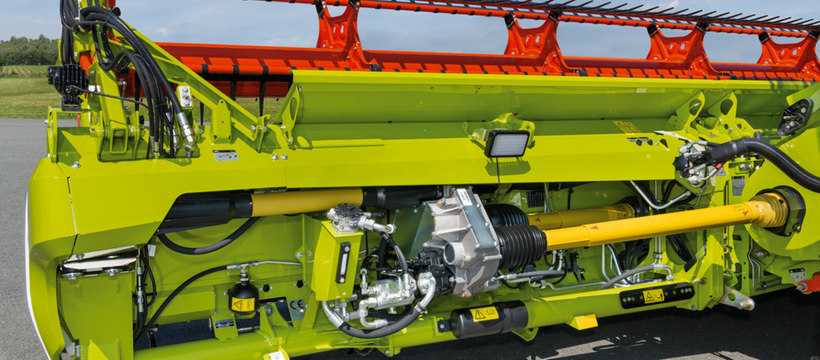

Potente accionamiento.

Cabezales

El tramo de transmisión del mecanismo de corte está compuesto de dos piezas. La pieza mecánica acciona el sinfín de alimentación y la barra de corte, la pieza hidráulica las cintas laterales, la cinta central, el molinete y las cuchillas separadoras de colza. Un seguro anti-sobrecarga protege la totalidad del tramo frente a daños.

Potente inversión.

El sinfín de alimentación y el canal de alimentación pueden ser invertidos con gran fuerza mecánicamente a partir del estado parado.

- La inversión de las cintas laterales y la cinta central también es posible con plena carga

- Arranque lento y cuidadoso después de invertir

Accionamiento lineal de la barra de corte.

Dependiendo de la anchura de trabajo, la barra de corte es accionada de forma lineal por uno o dos engranajes planetarios.

- Barra de corte monopieza con engranaje planetario en el lado izquierdo de la máquina con 9,30 m y 7,70 m

- Barra de corte dividida con un engranaje planetario separado en cada caso con 13,80 m, 12,30 m, 10,80 m y ?9,30 m (opcional)

- Ambas mitades se mueven de forma sincronizada y contrapuesta

CONVIO.

Molinete innovador para el mayor caudal.

El molinete de último desarrollo, con su excéntrica ajustable de forma innovadora, hace posible que las púas del molinete recojan el material de cosecha antes de que sea cortado, minimizando con ello las pérdidas del cabezal especialmente en cereal tumbado. Especialmente en existencias cortas, las púas se encargan de una óptima alimentación del material de cosecha al mecanismo de corte. Adicionalmente, el exclusivo concepto Flip-Over evita que el material de cosecha se enrolle en el molinete. Así los frutos cosechados son llevados de forma limpia, homogénea y con pocas pérdidas a las cintas del mecanismo de corte CONVIO, entrando de forma homogénea en la cosechadora.

Reglaje automático de la fuerza de tiro del molinete.

El accionamiento hidráulico hace posible que la fuerza de tiro del molinete se pueda adaptar de forma automática a condiciones de cosecha difíciles ? como por ejemplo en existencias tumbadas. Existe un guiado automático de la altura orientado en los valores predefinidos para la presión y la sensibilidad, evitando con ello que las púas se entierren en el suelo.

AUTOMATIC BELT SPEED para las cintas.

El sistema de asistencia al operario AUTOMATIC BELT SPEED adapta de forma totalmente automática y continua las velocidades de las cintas a la velocidad de cosecha.

Ventajas para el operario:

- Adaptación continua y automática de las velocidades de cintas, especialmente en existencias irregulares

- Siempre el ajuste correcto de la velocidad para un flujo homogéneo

| CONVIO | 1380 | 1230 | 1080 | 930 | 770 | |

| Anchura de corte efectiva | mm | 13790 | 12260 | 10740 | 922 | 769 |

| Flexibilidad vertical de la sierra | ||||||

| arriba | mm | ? | ? | ? | ? | ? |

| abajo | mm | ? | ? | ? | ? | ? |

| Profundidad de las cintas laterales | mm | 1079,50 | 1079,50 | 1079,50 | 1079,50 | 1079,50 |

| Profundidad de la bandeja | mm | 1329 | 1329 | 1329 | 1329 | 1329 |

| Equipamiento de colza | x | x | x | x | x | |

| Sistema automático del MC | x | x | x | x | x |

Principio de funcionamiento.

Los dedos de recepción, en la unidad de cintas delantera, se encargan de recoger de forma limpia y sin pérdidas el material de cosecha. Este es entonces entregado a la unidad de cintas trasera, que transporta el material de cosecha al rodillo de alimentación. Bloques guía y rodillos guía se encargan de una exacta posición y tensado de las unidades de cintas en el caso de una carga no homogénea, evitando con ello pérdidas. El rodillo de alimentación se encarga de un traspaso limpio al canal de alimentación.

Repartidor.

El repartidor ofrece un flujo rápido. Se deja graduar hidráulicamente en altura y con ello adaptarse de forma óptima a las más diversas condiciones. Además se puede ajustar la distancia de la unidad recogedora.

Ruedas palpadoras.

Las dos ruedas palpadoras a la derecha y a la izquierda no solo se ocupan de una limitación de la profundidad, sino también de que las púas no recojan piedras.

Los mecanismos de corte VARIO son sinónimo del mejor ajuste de la mesa de corte existente en el mercado. Con los modelos VARIO 1380 a VARIO 500, CLAAS ha seguido desarrollando de forma consecuente los mecanismos de corte VARIO de acreditada eficiencia.

Plug & Play para colza.

Las chapas de colza integradas en la mesa del mecanismo de corte y un montaje sin herramientas de las cuchillas de colza ofrecen un cambio a este cultivo en cuestión de minutos. La conexión de las cuchillas de colza a la instalación hidráulica activa automáticamente la bomba hidráulica para el accionamiento de las cuchillas laterales. La unión se realiza de forma sencilla con dos acoplamientos sellantes planos.

- Conexión y desconexión automática de la bomba hidráulica

- Incluso con las cuchillas de colza montadas, la mesa todavía se puede meter o sacar 150 mm

- Una caja de transporte con cerradura en el remolque de transporte permite guardar las cuchillas de forma segura y ahorra peso en el mecanismo de corte

Trabajo en arroz.

Los mecanismos de corte VARIO están optimamente equipados para trabajar en arroz, de fábrica o mediante una transformación con un rodillo de alimentación recubierto y un sistema de corte de arroz.

Sólido tramo de accionamiento.

El accionamiento de la barra de corte tiene lugar mediante un engranaje planetario y tiene por lo tanto una marcha muy tranquila. Al desplazar la mesa del mecanismo de corte, el eje cardán motriz también tiene un efecto telescópico. Así se puede trabajar sin ningún problema en cualquier posición.

El rodillo de alimentación y el accionamiento de cuchillas están asegurados individualmente mediante embragues de sobrecarga. Con ello, el mecanismo de corte VARIO le hace frente a las condiciones más adversas y garantiza siempre un funcionamiento seguro.

Flujo óptimo.

Los mecanismos de corte VARIO de CLAAS están equipados para las condiciones de cosecha más difíciles. Un flujo óptimo, un corte limpio y una gran firmeza caracterizan los tres modelos mayores VARIO 1380, 1230 y 1080. En estas anchuras de trabajo, CLAAS apuesta por el concepto de molinete y sinfín de alimentación divididos, así como la barra de corte dividida.

Ajustes exactos para el mejor resultado.

Un flujo óptimo ya empieza en el mecanismo de corte. El ajuste correcto de la altura del sinfín de alimentación influye para ello en gran medida. Por ello a la izquierda, a la derecha y en el centro del mecanismo de corte se encuentran escalas de ajuste para ver la altura. Así, el sinfín se puede ajustar fácilmente de forma perfecta y cumple con todos los requisitos.

El tren de potencia.

Gracias a la transmisión mecánica con ejes cardán, engranajes y cadenas de grandes dimensiones, el tramo de accionamiento es enormemente eficiente y requiere poco mantenimiento. Con el accionamiento sincronizado de las cuchillas, el mecanismo de corte tiene una marcha muy tranquila. La totalidad del tramo de accionamiento está asegurado con un embrague de sobrecarga para el caso de que el sinfín de alimentación se bloquee. El accionamiento de las cuchillas marcha a la izquierda y a la derecha mediante engranajes. Éstos están asegurados adicionalmente con embragues de sobrecarga.

Reglaje automático de la fuerza de tiro del molinete.

Con el accionamiento hidráulico del molinete, la fuerza de tiro del molinete se adapta automáticamente a condiciones de cosecha difíciles ? como, por ejemplo, existencias tumbadas. El guiado automático de la altura se orienta para ello en los valores predefinidos para la presión y la sensibilidad, manteniendo siempre el flujo.

Rápido cambio a colza.

Chapas de colza integradas y una construcción exenta de mantenimiento de las cuchillas de colza, ofrecen un cambio a colza en cuestión de pocos minutos. Las cuchillas mecánicas divisoras de colza son un 33% más livianas y ofrecen una fuerza de corte un 50% mayor. También con cuchillas separadoras de colza montadas, usted dispone de la totalidad del recorrido de reglaje. El mecanismo de corte sigue siendo compacto para el transporte tras la transformación.

Seguir el suelo.

Para garantizar un guiado del mecanismo de corte de primera también con grandes anchuras de trabajo, los modelos VARIO 1230 y VARIO 1080 disponen de dos palpadores adicionales. Éstos están colocados de forma centrada y le entregan al sistema AUTO CONTOUR una señal adicional sobre la posición de la mesa del mecanismo de corte.

Ruedas de apoyo para un mejor guiado por el suelo.

Para la cosecha con grandes velocidades o en superficies muy desniveladas, puede montar dos estables ruedas de apoyo. Amortiguan el movimiento del mecanismo de corte, ayudando al guiado por el suelo con AUTO CONTOUR. La altura puede ser graduada sin herramientas. El resorte neumático integrado carga, durante el proceso de ajuste, con todo el peso de la rueda de apoyo, descargando con ello al operario.

Correctamente preparados para el trabajo duro.

El arroz es extremadamente robusto. Para lograr en este material vegetal duro y agresivo una óptima calidad de corte y una gran frecuencia de corte, los mecanismos de corte ?VARIO 930-500 y CERIO 930-560 pueden ser adaptados a las condiciones.

Dedos dobles especiales y repartidores ajustables ofrecen un corte limpio incluso en las condiciones más difíciles.

Sinfín de alimentación endurecido.

Durante la cosecha de arroz, las máquinas están expuestas a una gran cantidad de partículas de suciedad, lo que supone un reto especial. Para contrarrestar un mayor desgaste del material, el sinfín de alimentación endurecido está dotado de unos bordes sinterizados.

Se reduce la velocidad del sinfín de alimentación para que las plantas de arroz verdes y pesadas sean transportadas de forma óptima.

Con los modelos CERIO 930 a 560, CLAAS amplia la serie de mecanismos de corte estándar. Se basa en los mecanismos de corte VARIO 930 a 500 y es una alternativa óptima para la cosecha de cultivos de cereal.

Reglaje de la mesa del mecanismo de corte.

- Reglaje manual debajo de la mesa del mecanismo de corte

- Diez uniones atornilladas para graduar la mesa del mecanismo de corte

- Cinco posiciones ajustables de la mesa: + 100 mm, ?+ 50 mm, 0 mm, ? 50 mm, ? 100 mm

Trabajo en arroz.

Los mecanismos de corte CERIO están perfectamente equipados para trabajar en arroz, de fábrica o mediante una sencilla transformación con rodillo de alimentación recubierto y un sistema de corte de arroz.

Sólido tramo de accionamiento.

El accionamiento de la barra de corte tiene lugar mediante un engranaje planetario y tiene por lo tanto una marcha muy tranquila. Al desplazar la mesa del mecanismo de corte, el eje cardán motriz también tiene un efecto telescópico. Así se puede trabajar sin ningún problema en cualquier posición.

El rodillo de alimentación y el accionamiento de cuchillas están asegurados individualmente mediante embragues de sobrecarga. Con ello el mecanismo de corte CERIO le hace frente a las condiciones más adversas y garantiza siempre un funcionamiento seguro.

Los mecanismos de corte estándar C 490 a C 370 están equipados con la acreditada mesa fija del mecanismo de corte. Destacan con una buena estructura y cualidades extraordinarias.

Campo de acción.

Los compactos mecanismos de corte de CLAAS ofrecen excelentes resultados en la cosecha de cereal. Dotan a las DOMINATOR y las AVERO de un mecanismo de corte fiable. Ideales para parcelas pequeñas en regiones con estructuras reducidas.

Tecnología.

- Acreditada mesa fija del mecanismo de corte

- Robusto accionamiento de cuchillas con engranaje en baño de aceite

- 1.120 recorridos/min

- Tensado automático de las correas de accionamiento

- Sinfín de alimentación MULTIFINGER

- Sinfín de alimentación con 480 mm de diámetro

- Ajuste continuo de la altura del sinfín de alimentación

Sobre todo en regiones con estructuras pequeñas se obtienen muchas ventajas con un mecanismo de corte compacto y que permite un cambio rápido, pudiendo permanecer montado a la cosechadora.

Transporte.

La construcción compacta ofrece, teniendo en cuenta la anchura de transporte permitida, una visibilidad óptima y una excelente maniobrabilidad en espacios mínimos.

Girar.

El proceso de pliegue totalmente hidráulico es activado pulsando un botón. La estable construcción del chasis perfilado ofrece un proceso preciso y garantiza una seguridad operativa duradera.

Cosechar.

En tan solo un par de segundos está preparado el mecanismo de corte plegable para trabajar. Colocar los divisores de mies en posición de trabajo, acoplar el eje cardan y en marcha.

Los mecanismos de corte MAXFLEX 930 a 560 le ofrecen la solución ideal para la cosecha de frutos que crecen cerca del suelo. La exclusiva aptitud para diversidad de frutos de cereal y soja, conlleva además una gran flexibilidad y un gran confort al cosechar diferentes cultivos.

Campo de acción

Legumbres, como p. ej. soja, guisantes y lentejas crecen en vainas que se encuentran prácticamente a la altura del suelo. Para la cosecha es por ello importante el cortar el material de cosecha muy cerca del suelo. Así hasta la última vaina entra en la máquina y las pérdidas del mecanismo de corte se evitan de forma efectiva.

Tecnología

- Barra de corte flexible de 180 mm

- La posición fija electrohidráulica (uso para cereal) y liberada (cosecha de soja) de la barra de corte flexible es posible en el mando multifuncional o directamente en el mecanismo de corte

- Regulación del ángulo de corte para diferentes condiciones a través del canal HP y del canal V

- Chapas escurridoras ajustables desde fuera

- Chapa para los granos salpicados, opcional para evitar pérdidas por salpicaduras

- Ajuste continuo de la altura del sinfín de alimentación

- LASER PILOT para el guiado automático, plegable y ajustable sin herramientas

- Aptitud para cereal gracias a los palpadores de cereal y al sistema de corte para cereal

- Chapa de fondo de acero inoxidable en la zona central de la mesa del mecanismo de corte

- Posición automática de reposo y de transporte

- Posición automática de trabajo

Los nuevos cabezales de ordeño de maíz CORIO y CORIO CONSPEED están equipados tanto con tecnologías acreditadas como con novedades exclusivas.

Las ventajas a golpe de vista:

- Ángulo de trabajo de 17° para evitar pérdidas de mazorcas

- Rodillos de arranque rectos (CORIO) y cónicos (CORIO CONSPEED)

- Nuevo y robusto tramo de accionamiento en todos los modelos CORIO

- Nueva forma de capota para una guía cuidadosa de las plantas

- Exclusivo sistema de plegado, para colocar las capotas en posición de transporte

- Cambio y tensado sencillo de la cadena de alimentación

- Piezas de desgaste integradas en las capotas para ser sustituidas

- Cabezal de ordeño de maíz CORIO CONSPEED de 12, 8 y 6 hileras

- Cabezal de ordeño de maíz CORIO de 8, 6, 5 y 4 hileras

- Anchuras de hilera de 90, 80, 75 y 70 cm

Campo de acción.

Las series CORIO CONSPEED y CORIO son los cabezales de ordeño de maíz adecuados para la cosecha de maíz en grano o Corn-Cob-Mix. Tanto en grandes existencias o con tallos de maíz muy secos, los cabezales de ordeño de maíz CORIO CONSPEED y CORIO se encargan en desde LEXION hasta AVERO de un limpio proceso de ordeño.

Con el nuevo mecanismo de pliegue de las puntas de las capotas, los modelos CORIO y CORIO CONSPEED pueden ser acortados para el transporte por carretera en casi 80 cm. Esto ofrece un transporte seguro por carretera incluso en entradas y salidas de parcela con visibilidad reducida.

Principio de funcionamiento.

Las capotas se encargan de una alimentación homogénea y al mismo tiempo suave de los tallos de las plantas de maíz a los cuerpos de los rodillos de arranque. Los tallos son agarrados por los rodillos de arranque, tirando de ellos hacia abajo. Placas de arranque se encargan paralelamente de una limpia separación de las mazorcas de maíz de los tallos.

Picadores horizontales pican los tallos con velocidad constante en su recorrido hacia abajo. Con el sinfín de alimentación se transportan entonces las mazorcas de maíz al canal de alimentación.

El elemento principal del cabezal de ordeño de maíz CORIO CONSPEED y CORIO son los cuerpos de los rodillos de arranque, que suponen al mismo tiempo la diferencia principal entre los dos modelos.

CORIO CONSPEED: Cuerpos de rodillos de arranque de forma cónica

CORIO: Cuerpos de rodillos de arranque de forma recta

Tecnología.

- Accionamiento eficiente y suave para todos los modelos CORIO CONSPEED y CORIO

- Adaptación sencilla y rápida del régimen de revoluciones modificando la combinación de piñones

- Entradas en forma de sinfín en el cuerpo de rodillos de arranque mejoran la entrada de los tallos

- Placas de arranque, ajustables mecánica o hidráulicamente, permiten una limpia separación de la mazorca

- Cada engranaje de ordeño está asegurado por separado frente a sobrecarga y cuerpos extraños

- Los accionamientos de los rodillos de arranque y de las cuchillas están integrados en la robusta caja de engranajes

- Disponible plegable o fijo

- AUTO PILOT y AUTO CONTOUR disponible opcionalmente para todos los modelos

- El picador horizontal recoge plantas por toda la longitud de la abertura del cabezal de ordeño

Ángulo de trabajo de 17 grados.

Con 17° tienen los modelos CORIO CONSPEED y CORIO el ángulo más plano de trabajo del mercado.

- El ángulo de trabajo ha sido reducido en aprox. un 10%

- Reducción de las pérdidas de mazorcas, especialmente las pérdidas derivadas de "saltos de mazorcas"

- Especialmente en maíz tendido, el ángulo plano y la nueva forma de las capotas favorece el trabajar sin atascos

En plena forma.

La parte delantera de las capotas ha recibido una nueva y exclusiva forma. Además se han mejorado las características de la superficie.

- Guía más cuidadosa de las plantas con la forma optimizada de las capotas

- Los laterales de las capotas han sido desarrollados de tal manera que el tallo de maíz es guiado más tarde y en un punto más flexible, para evitar pérdidas de grano

- Rendimiento mejorado en maíz tumbado

Picador horizontal.

Cada unidad de ordeño está equipada con un picador horizontal integrado en la unidad de engranajes. La posición de las cuchillas picadoras permite un troceado exacto del resto de la planta durante la totalidad del proceso de arranque.

Picado exacto.

El picado exacto de las plantas fomenta la descomposición de los restos de plantas y ofrece un terreno homogéneo para el siguiente cultivo.

Posición para el mantenimiento.

Un nuevo concepto para abrir las capotas ofrece un acceso rápido y sencillo para realizar trabajos de mantenimiento o de limpieza. Con pocas manipulaciones se puede colocar la capota sin herramientas en la posición de mantenimiento.

Nuevo mecanismo de pliegue.

Las capotas se dejan plegar fácilmente a una compacta posición de transporte, mediante un concepto de nuevo diseño. Además de la buena manipulación, el nuevo concepto también ofrece una mejor visibilidad para el transporte por carretera, pudiendo acortar así el cabezal en 80 cm.

Principio de funcionamiento de los rodillos cónicos.

Los rodillos cónicos de arranque se caracterizan porque la velocidad con la que la planta de maíz es llevada por los rodillos aumenta con el diámetro creciente de los rodillos. Así la planta primero se mete suavemente y después se tira de ella más rápido. Así se pueden evitar pérdidas de mazorcas y restos innecesarios de plantas en la máquina derivados de haber partido la misma.

Goma de recogida de mazorcas.

Como estándar están montadas en todos los modelos pequeñas gomas de recogida de mazorcas, para evitar que las mazorcas caigan hacia fuera. Opcionalmente está disponible una gran goma de recogida de mazorcas para poder cosechar también sin pérdidas con grandes existencias. El montaje y desmontaje se realiza con un cierre rápido en cada capota.

Piezas de desgaste integradas.

En el lado derecho e izquierdo de las capotas están integradas piezas de desgaste intercambiables. Cuando el punto correspondiente está desgastado, se puede cambiar la pieza individual en vez de la capota completa.

Kit para girasoles.

El sencillo giro de la cadena de alimentación permite un cambio rápido para la cosecha de girasoles. Adicionalmente se montan cuchillas fijas en las placas de arranque, elevaciones laterales de las capotas y una elevación de la pared trasera.

Reglaje de las placas de arranque.

Dependiendo del modelo está montado como estándar un reglaje mecánico o hidráulico de las placas de arranque. La variante hidráulica, que hace posible un cómodo reglaje desde el asiento del operario, también se puede complementar de forma opcional.

Los mecanismos de corte para girasoles SUNSPEED destacan con su exclusivo concepto de arranque, un enorme rendimiento de superficies con unas pérdidas mínimas y un sencillo confort de manejo.

Campo de acción

El mecanismo de corte para girasoles SUNSPEED es la solución óptima para la cosecha de girasoles. El exclusivo principio de funcionamiento permite una gran descarga de los órganos de trilla y para la limpieza de componentes no grano.

La gran variabilidad, con respecto a diferentes anchuras de hilera y grosores de tallos, convierte a SUNSPEED en un cabezal universal para la cosecha de girasoles.

Tecnología

- El accionamiento de cuchillas trabaja en un baño de aceite de bajo mantenimiento

- Gran frecuencia de corte con 1.200 recorridos/minuto

- Rodillo de arranque y sinfín de alimentación son accionados mediante cadenas y correas

- Anchura de las lanzaderas ajustable en hasta 20 mm

- Lanzaderas de 1.800 mm de largo para una guía homogénea de los tallos

- Velocidad circunferencial del molinete ajustable

- Velocidad del sinfín de alimentación ajustable

- Regulación automática del régimen de revoluciones del molinete depende de la velocidad de marcha

Principio de funcionamiento.

Primero los girasoles son recogidos por los barquillos. La chapa alimentadora regulable se encarga entonces de que las cabezas de girasoles sean empujadas hacia delante. Al mismo tiempo el rodillo de arranque presiona, debajo de la barra de corte, los tallos hacia abajo. La chapa alimentadora y el rodillo de arranque evitan, por lo tanto, que los tallos sean cortados prematuramente. Solo cuando las cabezas de los girasoles son recogidas por el molinete, se produce el corte. Así únicamente las cabezas de girasoles entran en el sinfín de alimentación, desde el cual seguidamente acceden al canal de alimentación.

Este exclusivo principio de funcionamiento se encarga de:

- Un bajo consumo de combustible

- Un mayor rendimiento de trilla y de la limpieza

- Bajo desgaste de todas las piezas

Canal de alimentación estándar.

El canal de alimentación universal trabaja en todos los frutos - no se producen tiempos inefectivos de transformación. Con un ángulo plano de absorción hacia los órganos de trilla, ofrece un flujo óptimo. Robustas cadenas de alimentación con listones de alimentación otorgan una gran estabilidad. Además una chapa de desgaste recambiable garantiza una vida útil especialmente larga.

Canal de alimentación HP

Para una óptima adaptación a todas las condiciones de cosecha, el canal de alimentación HP (Header Pitch) ofrece un reglaje manual o hidráulico del ángulo de corte. Partiendo de la posición central, el ángulo de corte se deja modificar en 8° hacia atrás u 11° hacia delante.

Canal de alimentación V.

Mediante un soporte flexible de la recepción del mecanismo de corte, el canal V permite una modificación rápida y sencilla del ángulo de corte. Así se dispone de una óptima adaptación a todas las condiciones de cosecha y a diferentes neumáticos.

El canal de alimentación puede ser equipado con un rodillo de apoyo central adicional. Un apoyo más fuerte de los listones de alimentación en la polea de inversión incrementa la estabilidad y optimiza la guía de cadena. Además está disponible un rodillo inversor cerrado para condiciones secas y con poca paja.

Una aspiración de polvo directamente en el canal de alimentación evita además el ascenso de polvo directamente delante de la cabina en condiciones muy secas.

Freno del accionamiento del cabezal.

Protección fiable frente a objetos extraños y otras fuentes de daños. Con el freno de la transmisión (1) se puede parar en caso necesario inmediatamente el cabezal con el mando multifuncional. El freno del accionamiento se encuentra directamente en el canal de alimentación, de manera que solo se tiene que frenar una pequeña masa. Ventajas: Menor par de frenado, menor desgaste.

Inversor hidráulico.

Soltar atascos sin problemas: El sistema hidráulico (2) hace posible el invertir cuidadosamente con un gran momento de giro. El accionamiento del inversor hidráulico tiene lugar cómodamente con un interruptor doble, desde la cabina. Automáticamente cambia también el sentido de giro del accionamiento hidráulico del molinete - siendo esto una ayuda adicional para el proceso de inversión.

Interfaz del cabezal.

Los mecanismos de corte CLAAS pueden ser acoplados, gracias a su interfaz común, a LEXION, TUCANO y AVERO, estando con ello disponibles para todas las clases de rendimiento. Además ofrecen una gran cantidad de funciones y ventajas, capaces de cumplir incluso con requisitos individuales. Para que usted siempre permanezca flexible. Aprovéchese de la extraordinaria combinación de valiosas características de rendimiento y equipamiento.

Acoplamiento múltiple.

El acoplamiento central para conectar todas las funciones hidráulicas y eléctricas al mecanismo de corte.

- Usted gana un tiempo valioso, gracias a menos pasos de trabajo al montarlo y desmontarlo

- No hay peligro de confusiones debido a la construcción integrada

- Fácilmente acoplable, también bajo presión

- Protege el medio ambiente, ya que no permite fugas de aceite

- Cabezales

- Cierre centralizado.

- Con una sola palanca, en el lado izquierdo del mecanismo de corte, se pueden accionar al mismo tiempo todos los puntos de cierre.

CONTOUR.

El mecanismo de corte con CONTOUR se adapta automáticamente a las ondulaciones en el suelo, longitudinalmente al sentido de avance.

- CONTOUR = regulación automática longitudinal del cabezal

- A través de CEBIS se puede ajustar la altura de corte deseada

- La altura de corte activa es regulada por CONTOUR

- El control longitudinal puede ser sobreconmutado en todo momento por el conductor

AUTO CONTOUR.

AUTO CONTOUR va un paso más allá y permite adicionalmente la compensación automática de irregularidades transversalmente al sentido de avance.

- AUTO CONTOUR = regulación automática transversal y longitudinal del cabezal

- A través de CEBIS se puede ajustar la altura de corte deseada

- La altura de corte activa es graduada por AUTO CONTOUR

- El control transversal y el longitudinal pueden ser sobreconmutados en cualquier momento por el conductor

Sus ventajas.

- Unos retenedores de nitrógeno, operados por válvulas, garantizan una amortiguación óptima con cabezales de diferente peso

- Mejor guiado del cabezal, sobre todo con grandes anchuras de cabezal

- Guía más sencilla del cabezal en material tendido, en la oscuridad y en terrenos con baches

- Gran descarga para el operario, permitiendo una mayor concentración en los órganos de trilla

Reconocimiento en el primer contacto.

Para que su cosechadora esté preparada más rápido para el trabajo, los cabezales VARIO, CERIO, CONVIO y MAXFLEX envían automáticamente los principales datos durante el primer montaje. El cabezal y el guiado por el suelo son adaptados automáticamente de forma exacta a la máquina. El operario ahorra mucho tiempo al no tener que repetir ajustes y procesos de aprendizaje.

Todos los cuatro mecanismos de corte ponen a disposición los siguientes datos:

- Tipo del cabezal

- Anchura de trabajo

- Cantidad de anchos parciales

- Valores teóricos para la sensibilidad AUTO CONTOUR: Reglaje de la altura de corte, preselección de la altura de corte, en caso dado, ángulo del canal de alimentación HP

- Altura para la activación del contador de superficies

Grabación al desmontar.

Todos los mecanismos de corte graban automáticamente, al ser desmontados, los datos principales para su siguiente uso. Entre otros, la aceleración previa del molinete, los topes finales para el reglaje AUTO CONTOUR, la sensibilidad AUTO CONTOUR y la altura para la activación del contador de superficies. Los valores vuelven a estar a disposición de la cosechadora para la próxima cosecha, incluso cuando entre medio se ha montado un cabezal de ordeño de maíz en otoño.

Automatismo del molinete.

- La velocidad circunferencial del molinete se adapta automática y proporcionalmente a la velocidad de avance

- Ajuste y grabación sin escalonamientos entre avance, marcha sincronizada y retraso de la velocidad del molinete con respecto a la velocidad de marcha en CEBIS

- Memorizable individualmente en CEBIS

- Un seguro hidráulico frente a sobrecarga protege frente a daños

Ajuste automático.

En el mando multifuncional, el operario puede grabar hasta cuatro combinaciones de valores individuales. Las combinaciones de valores activas en cada momento y las grabadas pueden ser vistas una tras otra en CEBIS.

Cada combinación de valores está compuesta por:

- Altura del molinete

- Horizontal del molinete (mecanismo de corte VARIO)

- Longitud de la mesa (mecanismo de corte VARIO)

- Altura de corte (con AUTO CONTOUR)

- Ángulo de corte (canal de alimentación HP)

Todos los parámetros individuales pueden ser sobreconmutados en cualquier momento por el conductor directamente en el mando multifuncional o manualmente en CEBIS.

Automatismo VARIO.

- El automatismo VARIO se puede conectar / desconectar opcionalmente en CEBIS

- El largo de la mesa y la horizontal del molinete son entonces activados / desactivados conjuntamente

Sus ventajas.

- Descarga del operario mediante el control simultáneo de diferentes valores del cabezal

- Adaptación óptima con hasta cuatro combinaciones de valores memorizables individualmente, para p. ej. condiciones de existencias cambiantes (existencias tumbadas, en pie) o en los cabeceros y al iniciar el corte

- Es posible en todo momento una conmutación por parte del operario

Modo automático de reposo y de transporte.

- El mecanismo de corte se coloca automáticamente, pulsando la tecla reglaje de la altura de corte, en la posición para ser colocado sobre el remolque de transporte

- La mesa se coloca en la posición 0 mm (sin cuchilla de colza)

- La mesa se coloca en la posición 450 mm (con cuchilla de colza)

- El molinete se coloca totalmente hacia abajo y hacia atrás

- En los mecanismos de corte MAXFLEX la barra de corte se fija electrohidráulicamente (cosecha de cereal)

- La activación tiene lugar con los órganos de trilla desconectados y en base a la velocidad: Mayor a 2 km/h: Pulsar una vez la tecla reglaje de la altura de corte; Menor a 2 km/h: Mantener pulsada la tecla CLAAS AUTO CONTOUR

Posición automática de trabajo.

- El mecanismo de corte se coloca automáticamente, pulsando la tecla preselección de la altura de corte, en la última posición de trabajo

- La mesa se coloca en la última posición de trabajo

- El molinete se coloca en la última posición de trabajo

- En los mecanismos de corte MAXFLEX la barra de corte se libera electrohidráulicamente (cosecha de soja)

- La activación tiene lugar en base a la velocidad: Mayor a 2 km/h: Pulsar la tecla preselección de la altura de corte una vez; Menor a 2 km/h: Mantener pulsada la tecla preselección de la altura de corte

- El molinete se coloca en la última posición de trabajo

- La mesa se coloca en la última posición de trabajo

Sus ventajas.

- Se alcanza cómoda y rápidamente la posición de transporte y de trabajo

- No se tienen en cuenta dependencias en la cinemática

ASER PILOT.

Los sensores electro-ópticos del LASER PILOT palpan con impulsos de luz el borde entre el campo cosechado y por cosechar, llevando así automáticamente la cosechadora por el borde de existencias.

LASER PILOT es plegable y, dependiendo del modelo de cosechadora, está disponible para la izquierda y la derecha del mecanismo de corte. Su óptima posición en el lateral del mecanismo de corte, junto al borde de existencias, ofrece un buen ángulo de visión y garantiza una gran seguridad operativa ? también en cereal tendido y pendientes, así como de noche.

Sus ventajas:

- Reglaje sin herramientas del soporte del LASER PILOT con la llave de trampillas

- Fácil ajuste con el indicador de diodos luminosos

- Desplegable y plegable sin herramientas

- Disponible para el lado izquierdo y el derecho del mecanismo de corte

- Gran seguridad operativa también en material tendido, en terrenos con baches y en la oscuridad.

- Descarga del conductor mediante la concentración en el proceso de trilla

- Mayor exactitud en la medición de superficies y la cartografía

- Aprovechamiento óptimo de toda la anchura de trabajo

- Aumento del rendimiento de campaña

AUTO PILOT.

Dos palpadores digitales en la unidad de ordeño definen la posición de la cosechadora, la llevan automáticamente por las hileras de maíz, asegurando con ello la posición óptima. En todas las condiciones por el camino óptimo. Así AUTO PILOT logra un incremento del rendimiento y aumenta la rentabilidad.

Sus ventajas:

- Gran seguridad de funcionamiento, independientemente de las condiciones de visibilidad

- Aprovechamiento óptimo de toda la anchura de trabajo

- Aumento del rendimiento de campaña

- Gran descarga para el operario, permitiendo una mayor concentración en los órganos de trilla

Remolques de transporte.

- Las ventajas a golpe de vista:

- Remolque de transporte disponible de fábrica

- Velocidad de transporte de hasta 40 km/h

- Caja de transporte integrada

- Remolque de transporte de 2 ejes con eje trasero articulado

Las ventajas a golpe de vista:

Remolque de transporte disponible de fábrica

- Velocidad de transporte de hasta 40 km/h

- Caja de transporte integrada

- Remolque de transporte de 2 ejes con eje trasero articulado

Remolque de transporte de 1 eje

Los remolques de transporte de 1 eje están disponibles para los cabezales 770 a 370.

- Disponibles opcionalmente frenados con 25 km/h o ?40 km/h o sin frenos

- Es posible colocar sin ningún problema el mecanismo de corte con las cuchillas de colza

También está disponible opcionalmente de fábrica:

- Iluminación de los contornos

- Lanza regulable en altura

Remolque de transporte de 2 ejes

Los remolques de transporte de 2 ejes están disponibles para los cabezales 1230 a 770.

- Disponibles opcionalmente frenados con 25 km/h o ?40 km/h o sin frenos

- Los cabezales SUNSPEED, CONSPEED y CONSPEED LINEAR se pueden transportar sin problemas con el remolque de transporte, montando unos soportes especiales

- Es posible colocar sin ningún problema el mecanismo de corte con las cuchillas de colza

También está disponible opcionalmente de fábrica:

- Iluminación de los contornos

Remolque de transporte de 2 ejes con eje trasero articulado

Los nuevos remolques de transporte de 2 ejes con dirección a las 4 ruedas están disponibles para los cabezales 1230 a 1050.

- Las mejores características de seguimiento en curvas

- Gran estabilidad de avance

- Disponibles opcionalmente frenados con 25 km/h o ?40 km/h o sin frenos

- El eje delantero tiene un soporte oscilante, pudiendo adaptarse así de forma óptima a las irregularidades del suelo

- Los cabezales SUNSPEED, CONSPEED y CONSPEED LINEAR se pueden transportar sin problemas con el remolque de transporte, montando unos soportes especiales

- Es posible colocar sin ningún problema el mecanismo de corte con las cuchillas de colza

También está disponible opcionalmente de fábrica:

- Neumático de repuesto

- Luz omnidireccional

- Iluminación LED

- Iluminación de los contornos

- Lanza corta o larga

Subir

Subir